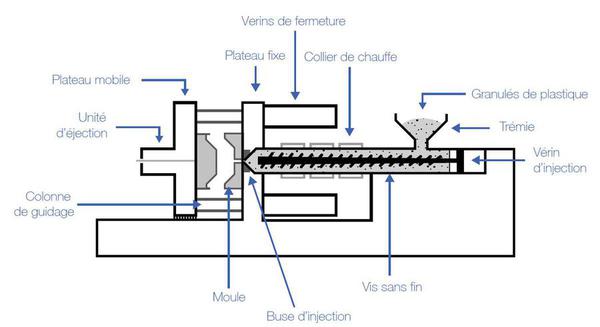

L’injection plastique permet la réalisation de pièces en polymères thermoplastiques de formes complexe de quelques grammes à plusieurs kilogrammes avec une grande finesse de détail. Elle permet de produire rapidement un grand nombre de pièces identiques pour la fabrication de moyennes ou très grandes séries. Cette technologie de moulage par injection permet d’avoir de beaux états de surface et un ratio poids/solidité intéressant. Pour la réalisation de pièces injectées deux spécialités seront nécessaires: celle du mouliste, qui conçoit les moules à la forme des pièces finales et défini les points stratégiques de circulation de la matière, celle de l’injecteur qui manipule la matière thermoplastique et la presse à injecter (Figure 1). Il réalise l’objet à l’aide du moule.

Figure 1 : schéma d’une presse à injecter. Source: plastisem.fr

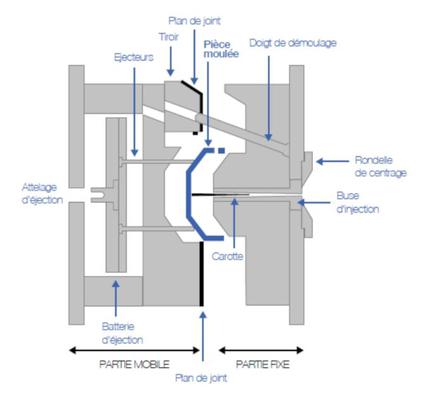

Pour fonctionner, on utilise des presses qui nécessitent l’usage d’un moule (Figure 2). Le moule est aussi appelé outillage. Il est composé de deux parties on parle de deux coquilles : une mâle et une femelle. L’une de ces parties es fixe l’autre est mobile. A l’intérieur du moule est injecté du plastique chauffé et fondu à haute pression. C’est l’étape du moulage. Lors du moulage les deux coquilles du moule sont pressées l’une contre l’autre pour répartir le flux de plastique dans tous les recoins du moule. Les moules peuvent contenir des noyaux pour former des surface creuses, des trous. La matière se solidifie en refroidissant et se rétracte de 0.5 à 0.3%. La durée du refroidissement est directement corrélée à la taille de et l’épaisseur de la pièce réalisée. Une fois rigidifiée elle est extraite en écartant les coquilles mâle et femelle du moule et en poussant la pièce mécaniquement. Cette opération d’extraction peu marqué la pièce, il est donc important d’anticiper cette contrainte au moment de la création du moule. Une fois la pièce finie aucune retouche n’est nécessaire.

Figure 2 : schéma d’un moule d’injection. Source plastisem.fr

Lors de l’injection il est possible selon la machine utilisé de combiner plusieurs couleurs ou plusieurs matières sur une pièce. Jusqu’à 6 matières différentes peuvent être combinées. Dans ce cas il est bien sûr impératif que les matières soient compatibles entre elles. Cette possibilité permet de jouer avec la texture, la couleur, la transparence, la densité, les propriétés mécaniques (rigidité, étanchéité, résistance UV, isolation électrique…). L’injection multi-matières à l’avantage d’une réalisation sans assemblages réduisant les étapes de fabrication et coûts associés. Les secteurs industriels utilisant le multi-matière sont nombreux mais prenons l’exemple simple des bouchons. Ils sont esthétiques sur l’extérieur notamment en cosmétique et assure l’étanchéité du flacon à l’intérieur.

Le coût ainsi que le temps de réalisation de l’outil sont fonction de plusieurs caractéristiques. Les variables sont le nombre d’empreintes que contient l’outil, le matériau dans lequel il est réalisé, les finitions du moules et l’état de surface attendu des pièces produites.

Sachez également que la longévité du moule dépend de la matière utilisée pour le réaliser. Sa tenue dans le temps dépend également du nombre de cycle que celui-ci subira, montage et démontage, ainsi que du plastique utilisée pour la réalisation des pièces.

Le coût du moule est la contrainte principale de l’injection plastique. L’usage de cette technologie est donc privilégié pour une production supérieure à 100 pièces. Pour un nombre de pièces inférieur la fabrication additive (l’impression 3D) peut être une solution alternative.

Annonces Associées

- Ref: 30

Isère

Presse à injection horizontale

Injection plastique ou Moulage par injection

max 430x430 mm et un volume de matière injectable de 1000cm3. - Ref: 29

Isère

Presses à injection verticales

Injection plastique ou Moulage par injection

max 500x650mm et volume d’injection 2000cm3.